一、 抛光单晶硅(半导体/光伏级)

单晶硅的抛光目标是获得超光滑、无损伤、近乎完美的镜面表面,以减少晶格缺陷,满足芯片制造或高效太阳能电池的光学与电学要求。

1. 抛光工艺概述:

单晶硅抛光通常分为多步:

-

粗抛/减薄: 快速去除表面损伤层和定厚。

-

精抛/最终抛光: 获得纳米级粗糙度的超光滑表面。

-

化学机械抛光: 目前的主流技术,使用胶体二氧化硅抛光液,而非传统意义上的绿碳化硅磨料。

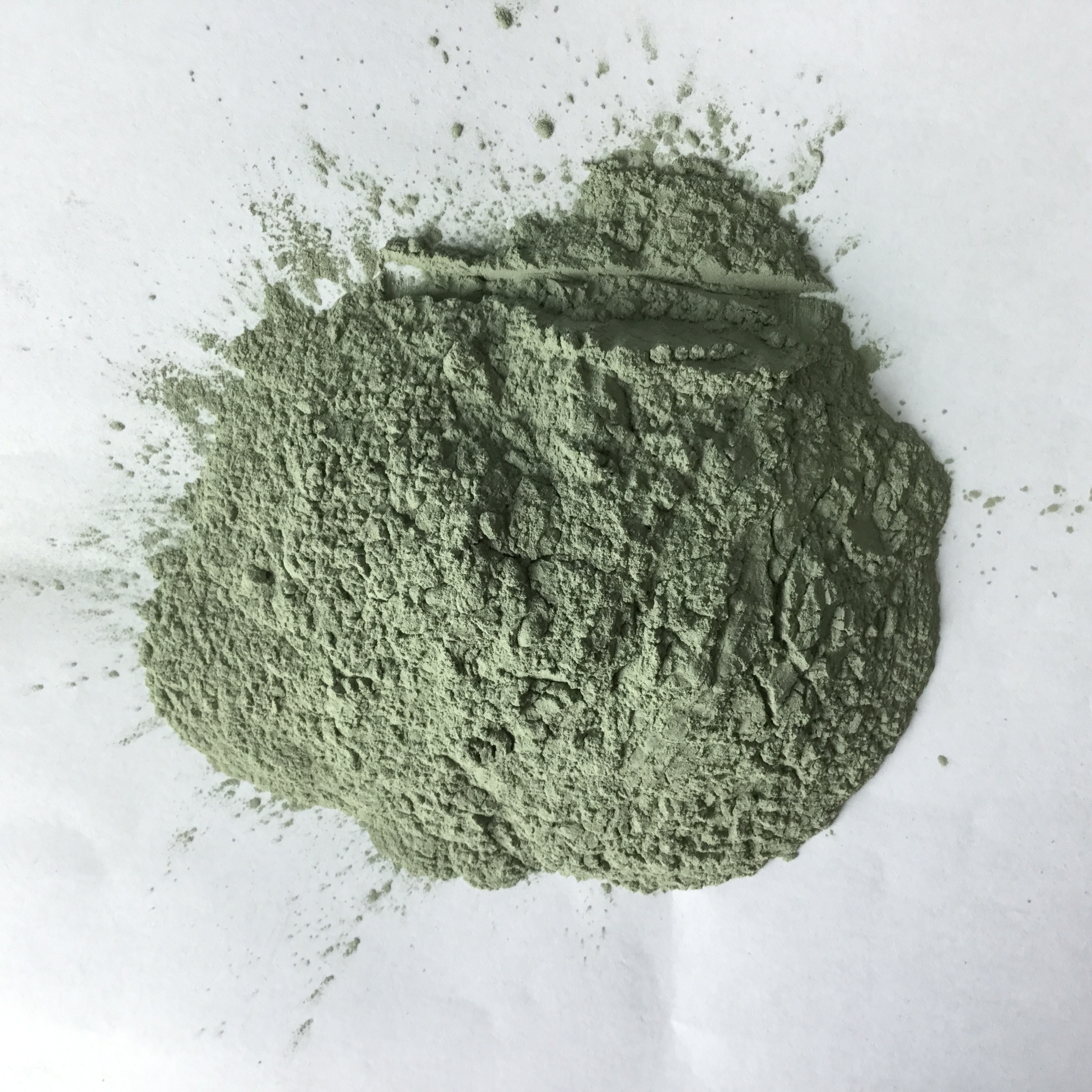

2. 绿碳化硅的适用场景与型号:

绿碳化硅由于其硬度高(莫氏9.2-9.5),但颗粒形状较尖锐,不直接用于最终的精抛或CMP抛光,因为它容易造成表面划痕和亚表面损伤。它主要用于 “研磨”或“粗抛”阶段 ,为后续的精抛做准备。

-

常用型号: 微粉级(W级)绿碳化硅。

-

典型粒度范围:

-

W40 - W14:用于较粗糙的初始研磨,去除较大的不平度或切片痕迹。

-

W10 - W7:用于中等精度的研磨。

-

W5 及更细:用于较高精度的预抛光。但即使是W1(粒径约1μm),也远达不到最终抛光的要求,仅作为中间工序。

-

-

关键要求:

-

高纯度:尤其是用于半导体单晶硅,需避免金属杂质污染。

-

颗粒均匀:粒度分布集中,减少大颗粒造成的划痕。

-

应用形式:通常制成研磨膏、油石或与高精度研磨机配合使用的水基/油基研磨液。

-

结论:对于单晶硅抛光,绿碳化硅是预加工材料,主要用于粗磨和半精磨阶段。最终抛光必须使用更柔软的胶体二氧化硅、氧化铈**等抛光液,在化学和机械的协同作用下实现无损伤抛光。

二、 抛光金属硅(工业硅)

金属硅(硅含量通常为98-99%)主要用于冶金、化工(如生产有机硅、多晶硅的原料)。其抛光目的通常是清洁表面、去除氧化皮、提高外观光泽度或为后续涂层做准备,不要求半导体级的表面完美性。

1. 抛光工艺概述:

工艺相对简单,通常为单步或两步机械抛光。

2. 绿碳化硅的适用场景与型号:

绿碳化硅在这里是主力抛光磨料,因其硬度足以有效切削金属硅。

-

常用型号: 固结磨具用粒度砂和自由研磨用微粉相结合。

-

典型粒度与形式:

-

粗抛/去氧化皮: 使用粒度较粗的绿碳化硅,如 #80 - #220。形式可以是砂轮、磨石或砂带。

-

中抛/精抛: 使用较细的绿碳化硅,如 #400 - #800,甚至W63-W28的微粉。形式可以是精细砂轮、研磨膏或抛光液。

-

最终光亮处理: 有时会使用W10-W5的超细研磨膏进行最终镜面处理。

-

-

关键要求:

-

耐磨性好:保证抛光效率。

-

成本效益高:金属硅抛光对杂质纯度要求远低于单晶硅,更注重经济性。

-

应用形式灵活:可根据设备(抛光机、无心磨、手动抛光)选择砂轮、油石、砂带或抛光膏。

-

总结与对比表

| 特性 | 单晶硅抛光 | 金属硅抛光 |

|---|---|---|

| 核心目标 | 超光滑、无损伤、原子级平整表面 | 清洁、光亮、去除表面缺陷 |

| 主流技术 | 化学机械抛光 | 机械抛光 |

| 主要抛光材料 | 胶体二氧化硅、氧化铈抛光液 | 绿碳化硅磨料 |

| 绿碳化硅角色 | 预加工/粗磨磨料 | 主抛光磨料 |

| 常用绿碳化硅型号 | 微粉级(W级),如W40-W5 | 粒度砂(#号)与微粉结合,如#220至W28 |

| 对绿碳化硅要求 | 高纯度、粒度均匀 | 高切削力、耐磨、经济 |

| 最终表面粗糙度 | 亚纳米级 (Ra < 1 nm) | 微米至亚微米级 (Ra 0.1 - 1 μm) |

选择建议

-

抛光单晶硅:

-

明确您所处的工序阶段。如果是切片后的减薄或去损伤层,可以选用 W40-W10的高纯度绿碳化硅微粉研磨膏。

-

切勿试图用绿碳化硅获得最终抛光表面。最终抛光请转向专用的CMP抛光液和工艺。

-

-

抛光金属硅:

-

去氧化皮/粗抛: 选用 #120 - #320 绿碳化硅砂轮或砂带。

-

提高光泽度/精抛: 选用 #600 - #1000 的绿碳化硅砂轮或 W40-W14 的研磨膏。

-

需要镜面效果: 可逐步使用 W10-W5 的精细研磨膏进行抛光。

-

最后提示: 在进行正式批量抛光前,强烈建议根据您的具体设备、工艺参数(压力、转速、冷却方式)和期望的抛光效率/效果,进行小批量试验,以确定最适合的粒度型号。同时,选择合适的载体(油基/水基、抛光垫/抛光盘材质)也同样重要。